3D-Druck für den Unterricht

Kann man mit dem 3D-Drucker eine Molekülstruktur herstellen und sinnvoll im Unterricht einsetzen? Interessierst du dich für Chemie und möchtest nebenbei ein wenig über 3D-Druck erfahren? Dann bist du hier genau richtig.

In dieser Blogreihe werde ich mich nämlich mit dem 3D-Druck von Molekülstrukturen beschäftigten. Das ist aus dem Grund spannend, da der käufliche Erwerb ziemlich teuer ist und man mit diesem Produktionsverfahren ziemlich günstig und enorm schnell eigene Modelle entwickeln kann.

Ziel ist es, dass am Ende ein perfekter Bausatz entsteht, mit welchen du in der Schule lernen kannst. Entweder um selber Moleküle zu bauen oder damit dein Lehrer oder deine Lehrerin dir den Themenbereich anschaulich erklären kann. In diesem Blogbeitrag werde ich meine ersten Testdrucke vornehmen und das erste Molekül zeigen, welches du zum Schluss benennen kannst.

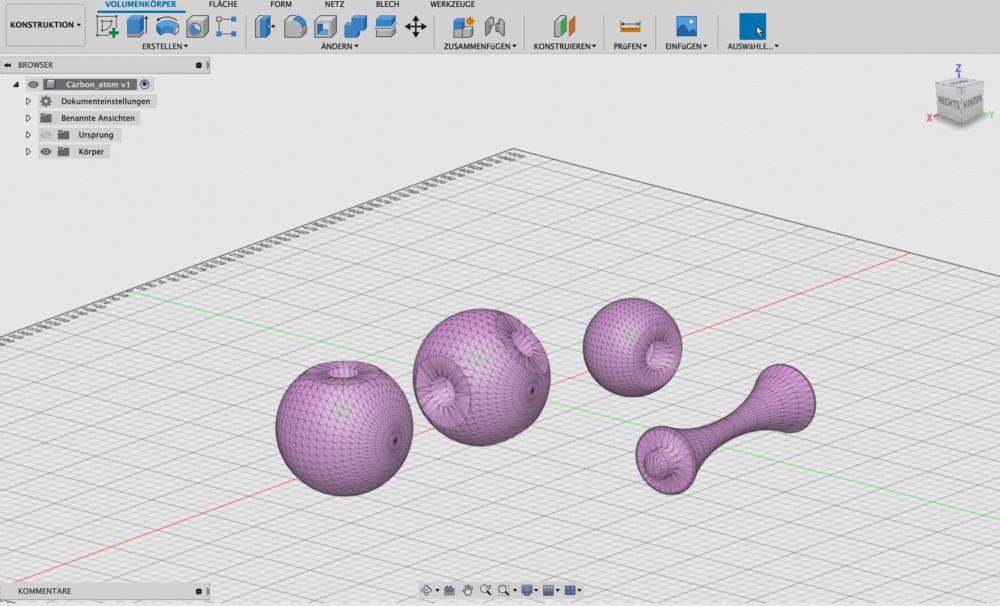

Nun erstmal zum Anfang. Um etwas herstellen zu können, muss man ein dreidimensionales Design in einem sogenannten CAD-Programm erstellen. Das ist so beim 3D-Druck im Hobby aber auch bei allen anderen Herstellungsprozessen im Industriebereich. Dazu zählen zum Beispiel das gießen von Plastik und Metall, das Fräsen und eben der 3D-Druck. Das Erstellen von diesen Designs ist sehr komplex, da viele Dinge beachten zu beachten sind, aber ich kann aus Erfahrung sprechen, dass man das sehr schnell lernt.

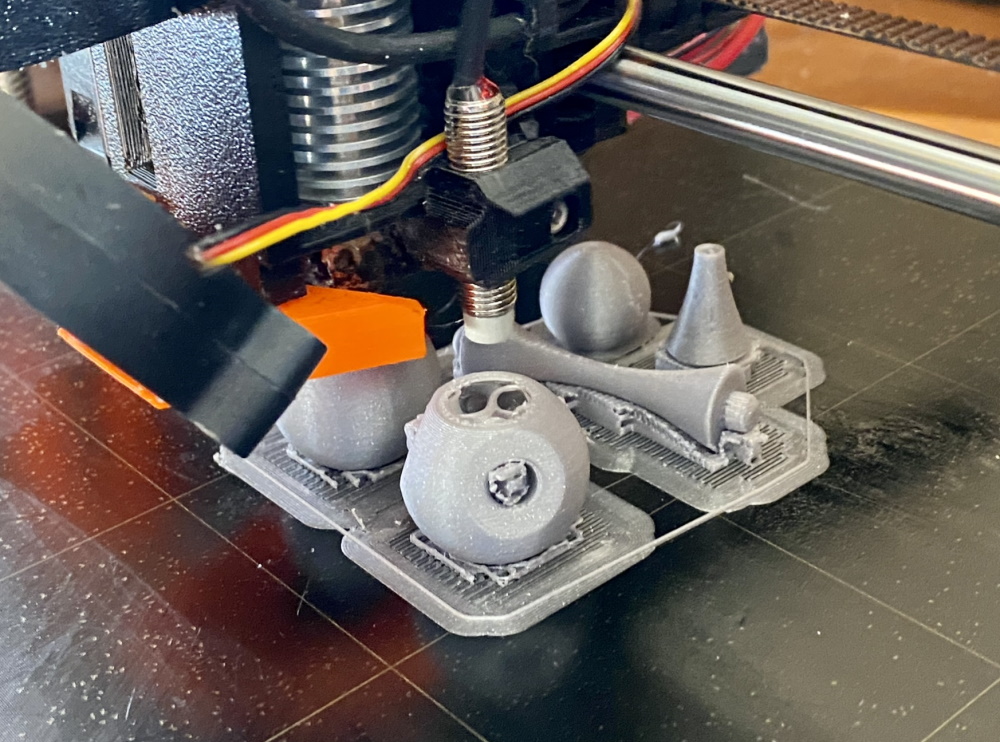

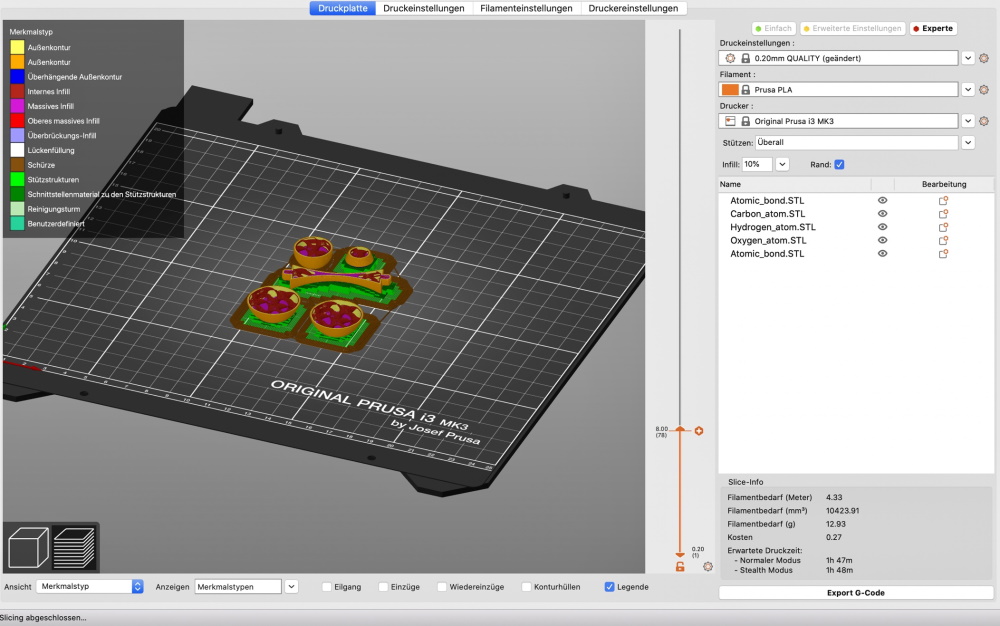

Hier auf dem Foto siehst du nun wie die ersten Teile fertig designed sind und nun gedruckt werden können.

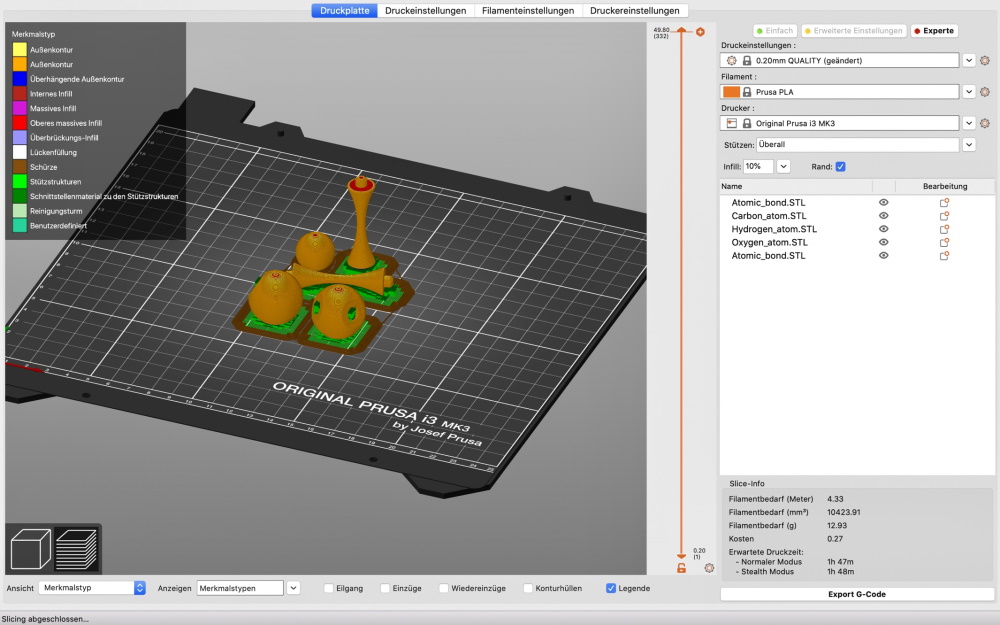

Damit der Drucker weiß, wie er seine fünf Motoren bewegen muss, wird das 3D-Modell über einen „Slicer“, was übersetzt so viel wie „Zerschneider“ bedeutet, in einen „g-code“ umgewandelt. „Slicer“ nennt sich das, da die 3D-Druck Technik ein additives, also hinzufügendes verfahren ist, welches Schicht für Schicht einen Körper herstellt und dieser „Slicer“, zerschneidet eben dieses Modell in einzelne Schichten.

Der „g-code“ beinhaltet die Temperaturen von dem Druckbett, auf das die erste Schicht kommt, die von dem Extruder, der dazu da ist das Plastik, das nennt sich Filament und ist auf einer Spule Aufgewickelt, zu schmelzen und schichtweise aufzutragen sowie die Bewegungen jedes einzelnen Motors, damit am Ende eine perfekte Form entsteht.

Hier auf dem Foto siehst du, wie das aussieht. Vielleicht ist dir aufgefallen, dass da in den Löchern und unten so komische grüne und braune Dinge dazugekommen sind, das sind Stützstrukturen, die dem Drucker helfen. Das auf dem Boden (braun) ist dazu da, dass sich die Teile nicht von dem Druckbett lösen und das grüne für Überhänge, welche normalerweise durchhängen würden, gut aussehen. Man muss sich die vorstellen wie eine Art Pfeiler für eine Brücke. Das lässt sich nachher einfach wegbrechen.

Hier habe ich für dich Atome einmal „aufgeschnitten“. Da siehst man, dass sich im Inneren der Modelle viel Luft befindet. Das ist dazu da, um die Zeit sowie das verbrauchte Plastik für einen Druck zu minimieren ebenso wie das verbrauchte Filament. Die Stabilität wird dadurch zwar geringer, aber da dies nur erste Tests sind reicht das auf alle Fälle.

Nun aber endlich zum Drucker. Auf dem Foto hier unten siehst du meinen. Der ist von der Firma „Prusa“, die stellen gute 3D-Drucker für den Hobbybereich her und ist vollkommen streichend für alles, was ich brauchte.

Nachdem das Gerät aus dem “g-code“ alles gelesen hat und die Temperaturen auf dem Soll-Wert sind, fängt es auch schon an.

Da kann ich dir nicht mehr viel zu erzählen, da der Drucker nun alles alleine macht aber ich habe dir hier zwei Videos bei Youtube rausgesucht, welche dir einen Eindruck geben. Kannst du ja mal kurz reinschauen während unsere Atome hergestellt werden: Zeitraffer, Real-time Druckaufnahme.

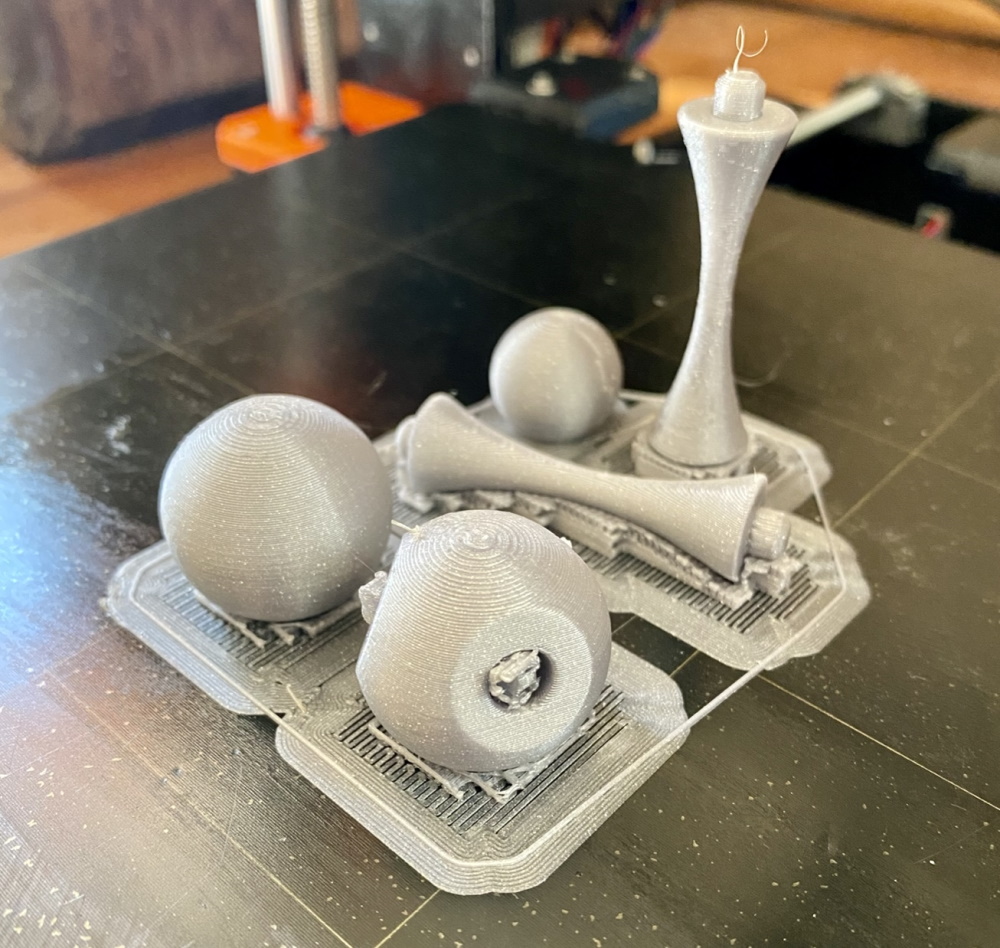

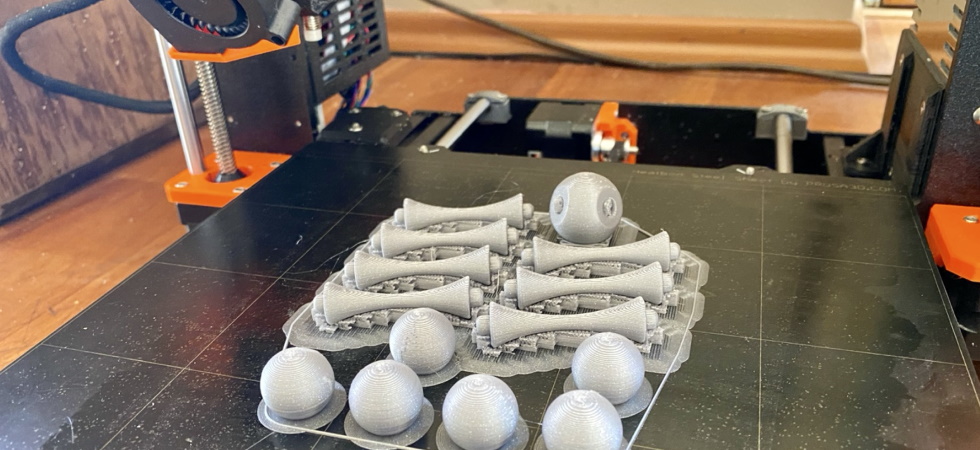

Jetzt ist der Druck auch schon fast fertig:

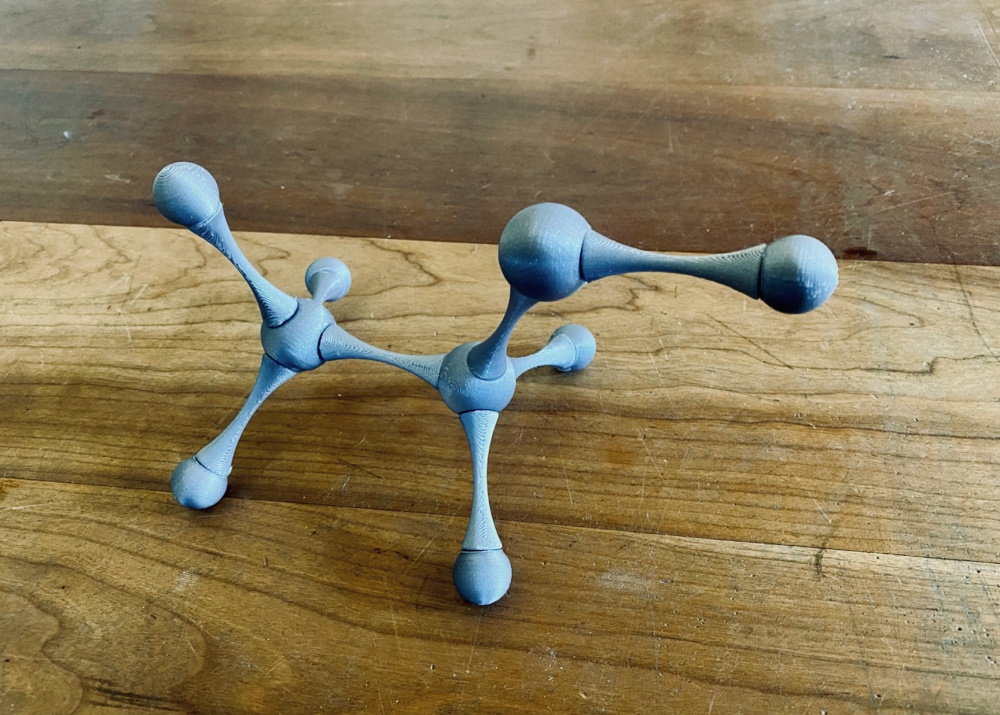

So, jetzt noch schnell die Stützstrukturen abbrechen, das geht ganz leicht und et voilá haben wir nach knapp einer Stunde und einen Filamentbedarf von umgerechnet ca. 11 Cent die ersten Teile in der Hand.

Ich bin überrascht, wie gut sich die Komponenten bei dem ersten Versuch verbinden lassen, der Drucker hat gute Arbeit geleistet.

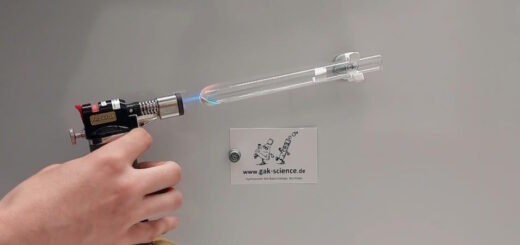

Am Anfang des Beitrags habe ich geschrieben, dass ich erste Tests machen möchte. Darf habe ich zwei Verbinder, also Molekülbindungen gedruckt und wenn du genau aufgepasst hast einmal horizontal und einmal vertikal. Das hat den Grund da, das schichtweise Auftragen einen großen Einfluss auf die Stabilität hat. Mal sehen welches sich leichter durchbrechen lässt.

Beide sind sehr stabil gewesen. Letztendlich hat der horizontale gewonnen, da eine einzelne Schicht meist der Grund ist, warum ein 3D-Druck kaputt geht und die Ausrichtung des Vertikalen lässt zu, dass sich diese Schichten bei einer Belastung sehr leicht lösen und das Teil durchbricht.

Damit ist das Ziel des ersten Blogbeitrags erreicht und ich freue mich dich im 2. Teil begrüßen zu dürfen. Dort werden wir uns mit Doppelbindungen und der Optimierung der heutigen Ergebnisse beschäftigen

Wie versprochen folgt nun zu guter Letzt ein fertiges Molekül, welches du benennen darfst. Meinst du, dass du das schaffst?